Anfangs noch als reiner Schüttdämmstoff für die manuelle Verarbeitung, später als Einblasdämmstoff mittels Einblasmaschinen, wurde die Zellulosedämmung in Deutschland über eine allgemeine bauaufsichtliche Zulassung (abZ) in Verkehr gebracht. Da die im Sack verdichtete Zellulose erst an der Baustelle mit ihrer bestimmungsgemäßen Rohdichte zum Dämmstoff wird, bestand bei maschineller Verarbeitung schon immer die Pflicht der Verarbeitung durch geschultes Personal, welches vom Hersteller unterwiesen wird. Zwischenzeitlich wurden auch Zulassungen erwirkt, über die eine manuelle Auflockerung und Verarbeitung ermöglicht wurde. Zu beachten ist, dass hier die Wärmeleitfähigkeit einen höheren, d.h. schlechteren, Wert aufweist.

Seit 2013 liegt eine europäische Norm für Zellulosedämmstoffe (DIN EN 15101-1) [70] vor, die bereits 2019 überarbeitet wurde. Teil 1 definiert die Produktspezifikationen vor dem Einbau. Bislang ist die Norm aber nicht im offiziellen Amtsblatt der EU zitiert und daher bauaufsichtlich noch nicht anwendbar. Der Zeitpunkt einer Aufnahme in das Amtsblatt ist derzeit unklar. Daneben gibt es Teil 2 [71], welcher die Spezifikationen für fertig eingebaute Produkte festlegt, jedoch nicht normativ sondern rein informativ geführt wird.

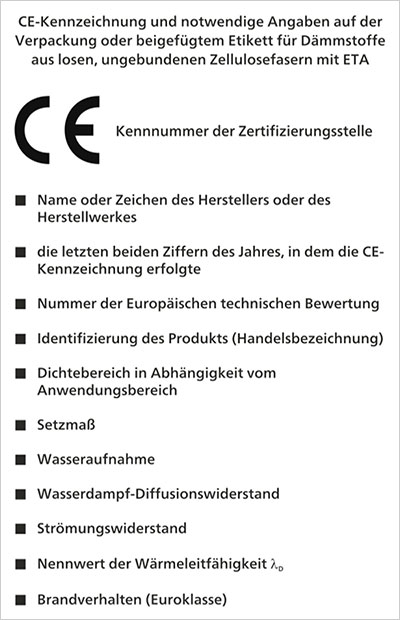

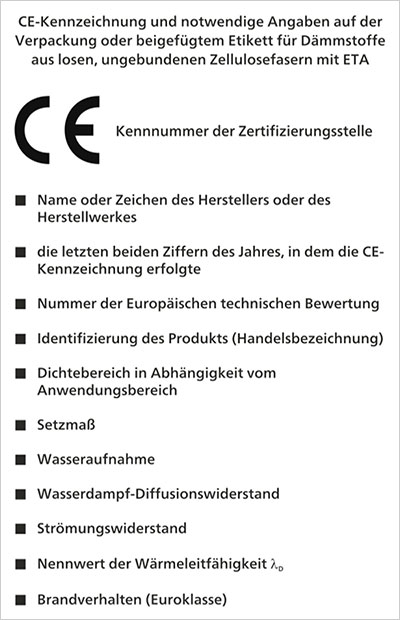

Bis zur Aufnahme der DIN EN 15101-1 in das offizielle Amtsblatt der EU arbeiten alle Hersteller in Europa mit europäischen technischen Bewertungen (ETA) als Verwendbarkeitsnachweis. Auf der Basis einer europäischen technischen Bewertung erstellt der Hersteller die Leistungserklärung (DoP), die die Produkteigenschaften enthält. Auf der Basis dieser DoP wird auch die CE-Kennzeichnung vorgenommen. Sie werden in der Regel auf der Homepage der Anbieter zum Download zur Verfügung gestellt.

Über die Verwaltungsvorschriften Technische Baubestimmungen (VV TB, erstellt auf Basis der Muster-Verwaltungsvorschrift Technische Baubestimmungen MVV TB [72]) der Bundesländer wird die Anwendung der Dämmstoffe, wie die Ermittlung eines Bemessungswertes der Wärmeleitfähigkeit (siehe „Wärmeleitfähigkeit“) oder der Einsatz in Konstruktionen gemäß der Holzschutznorm DIN 68800-2 [69] geregelt.

Abb. 204 | CE-Kennzeichnung von Zellulosedämmstoffen

Abb. 204 | CE-Kennzeichnung von Zellulosedämmstoffen

Abb. 201 | Papierballen im Lager

Abb. 201 | Papierballen im Lager

Abb. 202 | Produktionsablauf

Abb. 202 | Produktionsablauf

Abb. 203 | Das Fertigprodukt

Abb. 203 | Das Fertigprodukt

Abb. 204 | CE-Kennzeichnung von Zellulosedämmstoffen

Abb. 204 | CE-Kennzeichnung von Zellulosedämmstoffen

Abb. 205 | Einblasmaschinen

Abb. 205 | Einblasmaschinen

Abb. 206 | Die verschiedenen Verarbeitungsverfahren

Abb. 206 | Die verschiedenen Verarbeitungsverfahren

Abb. 207 | Einblasverfahren beim Sparrendach von innen

Abb. 207 | Einblasverfahren beim Sparrendach von innen

Abb. 208 | Aufblasverfahren bei einer obersten Geschossdecke

Abb. 208 | Aufblasverfahren bei einer obersten Geschossdecke